Лазерлік кесудің жұмыс принципі жоғары қуатты лазер шығысын бағыттау болып табылады, көбінесе оптикалық құрылғылар арқылы. Лазерлік оптика және компьютерлік сандық басқару материалдарды немесе жасалған лазер сәулелерін бағыттау үшін қолданылады. Әдетте, бұл процесс CNC немесе G коды материалға кесетін үлгіні орындау үшін қозғалысты басқару жүйесін пайдаланады. Фокусталған лазер сәулесі материалға бағытталған, содан кейін ериді, күйіп кетеді, буланады немесе газбен ұшып кетеді де, бетінің жоғары сапалы әрлеуі бар шет қалдырады.

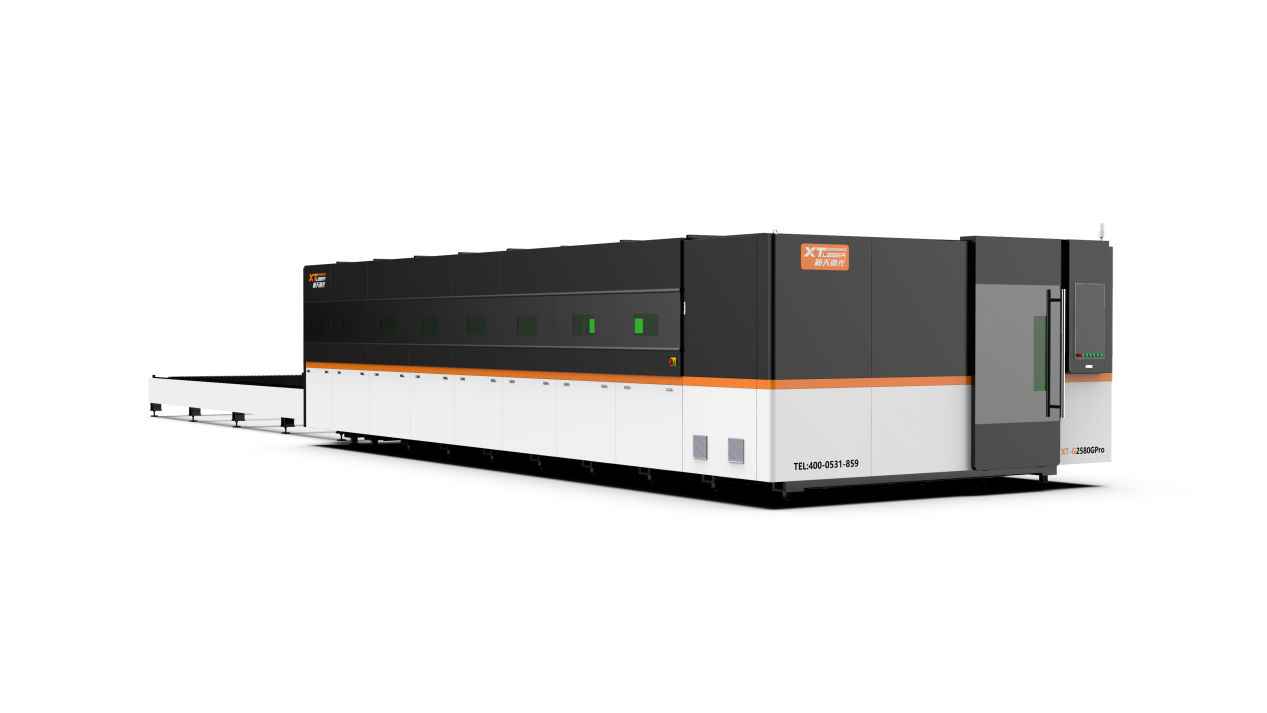

Қазіргі уақытта құралдың жаңа түрі ретінде,лазерлік кесу машинасыәр түрлі салаларда барған сайын жетілген. Лазерлік кескіш машинаның жұмыс принципі лазерден шығарылатын лазерді оптикалық жол жүйесі арқылы жоғары қуаттылықтағы лазер сәулесіне бағыттау болып табылады. Лазер сәулесі дайындаманың балқу температурасына немесе қайнау температурасына жетуі үшін дайындаманың бетіне жарқырайды, ал сәулемен коаксиалды жоғары қысымды газ балқыған немесе буланған металды ұшырып жібереді. Арқалық пен дайындаманың салыстырмалы орналасуының қозғалысымен материал кесу мақсатына жету үшін ақырында саңылау жасайды. Бұл сонымен қатар лазерлік кесу машинасының ең негізгі жұмыс принципі.

Оның өзіндік ерекшеліктері, қарапайым тілмен айтқанда, бұллазерлік кесупроцесс дәстүрлі механикалық пышақты көрінбейтін пучкамен ауыстырады, ол жоғары дәлдік, жылдам кесу, кесу үлгісінің шектеулерімен шектелмейді, автоматты теру материалдарды үнемдейді, тегіс кесу, өңдеудің төмен құны және т.б. және бірте-бірте жақсартады немесе ауыстырады. дәстүрлі металл кесу технологиялық жабдықтары. Лазерлік кескіш басының механикалық бөлігі жұмыспен байланыста болмайды және жұмыс кезінде жұмыс бетін сызып тастамайды; Лазерлік кесу жылдамдығы жылдам, кесу тегіс және тегіс және әдетте кейіннен өңдеудің қажеті жоқ; Кесу қызуы әсер ететін аймақ аз, пластинаның деформациясы аз, ал кесу тігісі тар; Кетікте механикалық кернеу және кесу бұрғылары жоқ; Жоғары өңдеу дәлдігі, жақсы қайталану және материалдың бетіне зақым келтірмеу; NC бағдарламалау, кез келген жоспарды өңдей алады, бүкіл тақтаны үлкен форматпен кесуге болады, пішінді ашудың қажеті жоқ, үнемді және уақытты үнемдейді. Құралдың жаңа түрі ретінде лазерлік жабдық барған сайын жетілген және әртүрлі салаларға қолданылады, соның ішінде лазерлік кесу машинасы, лазерлік гравюра, лазерлік таңбалау машинасы, лазерлік дәнекерлеу машинасы және т.б.

Жалпы айтқанда, лазерлік кесу сапасын келесі алты стандартпен өлшеуге болады: 1. Кесу бетінің кедір-бұдырлығы. 2. Тесікте ілулі тұрған шлактың мөлшері. 3. Перпендикулярлық пен көлбеуді кесу. 4. Кесу жиегінің бұрыштық өлшемі. 5. Жолақты сүйреу. 6. Тегістік. Лазердің энергиясы жарық түрінде жоғары тығыздықты сәулеге шоғырланған. Бөрене материалды еріту үшін жеткілікті жылуды генерациялай отырып, жұмыс бетіне беріледі. Сонымен қатар, пучокпен жоғары қысымды газ коаксиалды кесу мақсатына жету үшін балқытылған металды тікелей жояды. Бұл лазерлік кесу өңдеудің станокты өңдеуден айтарлықтай айырмашылығы бар екенін көрсетеді. Ол оптикалық жол жүйесі арқылы жоғары қуаттылық тығыздығы лазер сәулесінің сәулелену жағдайына фокустау үшін лазер генераторынан шығарылатын лазер сәулесін пайдаланады. Лазерлік жылу дайындама материалымен жұтылады, ал дайындаманың температурасы күрт көтеріледі. Қайнау температурасына жеткеннен кейін материал буланып, тесіктер түзе бастайды. Жоғары қысымды ауа ағынымен материал ақырында арқалықтың қозғалысымен және дайындаманың салыстырмалы орналасуымен саңылау жасайды. Процесс параметрлері (кесу жылдамдығы, лазер қуаты, газ қысымы және т.б.) және кесу кезіндегі қозғалыс жолы CNC жүйесімен басқарылады, ал тіліктегі шлактар белгілі бір қысыммен қосалқы газбен үрленеді.

XT төлемін пайдаланудың стандартты процесілазерлік кесу машинасы:

1. XT лазерлік кесу машинасының қауіпсіздік жұмыс ережелерін орындаңыз. Лазерді іске қосыңыз, жарықты реттеңіз және лазерді іске қосу процедурасына қатаң сәйкес машинаны тексеріңіз.

2. Операторлар оқытылуы, кесу бағдарламалық жасақтамасымен, жабдықтың құрылымы мен өнімділігімен таныс болуы және операциялық жүйенің тиісті білімін меңгеруі тиіс.

3. Қажет болған жағдайда еңбекті қорғау құралдарын киіңіз, лазер сәулесінің жанында талаптарға сай қорғаныс көзілдірігін киіңіз.

4. Түтін мен будың ықтимал қаупін болдырмау үшін материалдарды сәулеленуге немесе лазермен кесуге болатындығын білмей өңдемеңіз.

5. Жабдық іске қосылған кезде оператор рұқсатсыз лауазымды тастап кетпеуі немесе арнайы адамға жауаптылықты тапсыруы тиіс. Шығу қажет болған кезде оператор қуат қосқышын тоқтатуы немесе өшіруі керек.

6. Өрт сөндіргішті оңай қол жететін жерге қойыңыз; Жұмыс істемей тұрғанда лазерді немесе ысырманы жабыңыз; Қағазды, шүберекті немесе басқа жанғыш заттарды қорғалмаған лазер сәулесінің жанына қоймаңыз.

7. Өңдеу кезінде қандай да бір ауытқулар болса, машинаны дереу тоқтатыңыз, ақауды жойыңыз немесе жетекшіге хабарлаңыз.

8. Лазерді, лазер басын, төсек-орын мен оның айналасындағы аумақтарды таза, ретті және маймен ластанбаңыз, қажетінше дайындамаларды, пластиналар мен қалдықтарды жинаңыз.

9. Газ баллондарын пайдаланған кезде, ағып кету жағдайларын болдырмау үшін дәнекерлеу сымдарын ұсақтамаңыз. Газ баллондарын пайдалану және тасымалдау газ баллондарын қадағалау туралы ережелерге сәйкес болуы керек. Цилиндрлерді күн сәулесінің тікелей түсуіне немесе жылу көздеріне жақын қалдырмаңыз. Бөтелке клапанын ашқан кезде оператор бөтелке аузының жағында тұруы керек.

10. Техникалық қызмет көрсету кезінде жоғары кернеудегі қауіпсіздік ережелерін сақтаңыз. Аптаның әр күні, әр сағат сайын немесе алты ай сайын пайдалану немесе техникалық қызмет көрсету ережелері мен процедураларын орындаңыз.

11. Іске қосқаннан кейін станокты X, Y, Z осі бағытында төмен жылдамдықпен қолмен іске қосыңыз және ақаулардың бар-жоғын тексеріңіз.

12. Жаңа дайындама бағдарламасына енгеннен кейін алдымен оны сынап, жұмысын тексеріңіз.

13. Кесетін станоктың тиімді жүріс ауқымынан асып кетуінен немесе екі станоктың соқтығысуына байланысты жазатайым оқиғаларды болдырмау үшін жұмыс кезінде станоктың жұмысын қадағалаңыз.

14. Жабдықтың автоматты түрде жұмыс істеуі белгілі бір дәрежеде қауіпті және қауіпсіздік қоршауына кіруге рұқсат етілмейді. Кез келген операция кезінде қауіпсіздікке назар аударыңыз. Құрылғының жұмыс ауқымына кез келген уақытта кіру ауыр жарақатқа әкелуі мүмкін.

15. Азықтандыру кезінде материалдың ауыр зардаптарға әкеп соғуын және лазердің басына соғуын болдырмау үшін қоректену күйін сақтау қажет.

16. Өндіріс алдында барлық дайындықтардың бар-жоғын, қорғаныс газының қосулы-қосылған-қоспағанын, ауа қысымының жеткен-жетпегенін тексеріңіз. Лазердің күту режимінде болуы. Азықтандыру және робот автоматты күйде ме.

XT Laser әрқашан тұтынушыларды орталық ретінде қабылдайды және лазерлік саланың қызмет көрсету функционалды аймағы мен қызмет көрсету платформасын құруға үнемі ықпал етеді. Өнім өнімділігін жақсарта отырып, біз пайдаланушы тәжірибесін жақсартуды және пайдаланушы қызметтерін жақсартуды жалғастырамыз.

Уақыттың өзгеруі - бұл тірек тасы. Бүгінгі нарық әрбір кәсіпорын үшін «ашық кітап сараптамасын» жүргізді, ол кәсіпорынның егжей-тегжейлері мен сапасын тексеруге арналған, әсіресе тұрақсыз кезеңде, кезеңдік сипаттама, ыдырау қадамдары, ұйымдық кәсіпорынның стратегиялық мақсаттарын қолдау және операциялық бақылау. Стратегиялық жоспарлау – таңдау, ал жүзеге асыруға назар аудару – шешуші. Нарық әрқашан белсенді түрде жауап беретін күшті адамдарға ең жомарт қайтарымды береді, дәл осылай XT лазері үнемі өзін нығайтып, қиындықтың коконын бұзып, қанаттарын созып, XT-де қалықтайды.